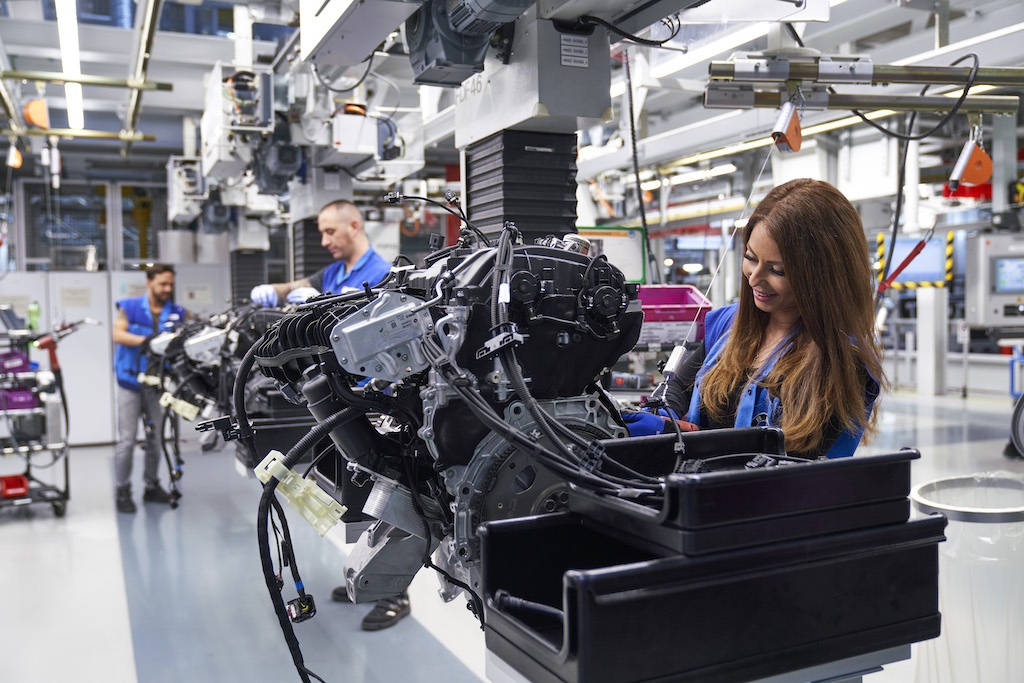

Angajat BMW pe linia de fabricatie in Munchen (sursa – BMW)

Uzina BMW din München se apropie cu pași repezi de aniversarea de 100 de ani, iar cei 8.000 de oameni și cei 2.000 de roboți se pregătesc deja „sufletește” pentru viitor: un model complet nou, BMW i4, va fi produs din 2021 în această fabrică, iar trecerea la Industry 4.0 este deja în fază avansată. Alături de atâta tehnologie pare curios că în turul ghidat prin uzină am dat și peste niște… pene de emu. Se pare că rolul lor e crucial pentru modul în care arată BMW-ul tău nou.

Demult n-am mai avut parte de un ghid de uzină auto atât de simpatic și jovial ca Tom Bruch.

Tom chiar glumește cu noi, se autoironizează și ne spune că numele său de familie, Bruch, s-ar traduce în Engleză ca „broken” (stricat). Suntem trei români în acest tur. Eu, Adrian Mihălțianu (DriveMag, PressOne) și Alexandru Șeremet (PR BMW Group România). Și Tom, desigur.

Patru oameni foarte diferiți „cotrobăind” ghidat prin „uzina de casă” a uneia dintre cele mai dorite mărci auto din lume. N-avem voie să facem poze, de aceea acest articol este ilustrat cu fotografii de pe site-ul de presă al companiei – oricum, ele surprind întocmai realitatea de acolo.

Am venit la München pentru conferința anuală BMW în care se face bilanțul pe anul de dinainte, se anunță direcția strategică pentru următorii ani și, adițional, în limita timpului, jurnaliștii invitați au ocazia să vadă fabrica BMW din München, muzeul BMW, spațiul de experiență BMW Welt ori atelierele BMW Classic.

Eu sunt un obișnuit al acestui eveniment anual, cred că e a treia sau a patra oară când BMW mă invită acolo. Dar e prima dată când am ocazia să văd această fabrică emblematică. În anii trecuți am mai fost la uzinele mărcii din Leipzig și Dingolfing, la centrul de inginerie din München, la BMW Classic, în muzeu și la Welt.

Uzina BMW din München a fost construită în 1922. Are aproape 100 de ani și totul s-a schimbat enorm de atunci. Inițial fabrica era la periferia orașului. Acum este practic absorbită de acesta. Produce 900 de automobile și 2.000 de motoare pe zi. Uneori se lucrează și Sâmbăta și chiar în trei schimburi, în funcție de cerere. Dar niciodată oamenii nu lucrează Duminica.

Iată câteva informații pe scurt:

- O mașină parcurge 13 km prin fabrică, de la prima piesă și până când ajunge un produs finit gata de livrat clientului.

- O matriță de la presaj are un ciclu de viață de 17 ani, iar BMW și le fac singuri, în uzina lor din Eisenach.

- Costul unei matrițe este de 400.000 Euro cel puțin și poate ajunge la un milion Euro în cazul celor mai mari.

- Înlocuirea unei matrițe în presă durează 3 minute, spre deosebire de standardul de 25 de minute existent la nivelul industriei auto în ansamblu.

- 200 de grame este cantitatea de gunoi generată de producția unei mașini, în această uzină.

- În fabrică sunt roboți industriali ABB, KUKA și Leoni. Unii nu sunt concepuți special pentru industria auto, dar uneltele pe care roboții le folosesc sunt create special pentru BMW, uneori chiar de angajați BMW, alteori împreună cu echipe de la furnizorul robotului.

- BMW i4 intră în producție în 2021, în uzina din München, fiind un model 100% electric produs alături de mașini cu motoare cu ardere internă sau hibride.

Spre deosebire de alte uzine auto ale lumii pe care le-am văzut de-a lungul timpului, aceasta se remarcă prin faptul că este deschisă și publicului. E un fel de obiectiv turistic industrial pe lista de activități pe care le poți face când te afli în München. Mai sunt și altele care funcționează în același regim, de la alte mărci, dar nu toate fabricile auto sunt vizitabile, așa, oricând.

Mi-ar plăcea să văd aplicată abordarea aceasta deschisă și la Dacia sau Ford – să vadă și românii ce mașini se fac în țara lor și cât de spectaculos e tot procesul. După ce vezi cu ochii tăi procesul e greu să mai privești o mașină ca pe „un fier” sau ca pe un „mijloc de transport din A în B”. Un automobil este, de fapt, suma unui efort; un produs al unei energii creatoare; un rezultat al muncii asidue – individuale și colective.

Poate încă n-a venit timpul pentru așa ceva la Dacia sau Ford (în România). Cum spuneam, uzina BMW din München are aproape 100 de ani – cât Dacia Mioveni și Ford (Automobile) Craiova la un loc.

Nemții au mers într-atât de departe încât au construit și un culoar suspendat pentru vizitatori, din aluminiu, care brăzdează fabrica prin punctele cheie ce pot prezenta interes pentru turiști. E demență curată! Până și finisajul acestui culoar seamănă cu ornamentele din aluminiu pe care le găsești în Seria 3 ori Seria 5.

Găsesc uimitoare trei lucruri în această uzină:

- Primul este că folosește perii din pene de emu pentru curățarea de impurități a caroseriilor înainte de fiecare etapă de vopsire. Sunt dispuse într-un fel de pămătuf uriaș, precum periile de la o spălătorie automată. Doar că penele de emu sunt foarte fine, extraordinar de durabile și curăță exemplar suprafețele care urmează să fie vopsite. E prima dată când aud asta, dar căutând apoi pe Google am văzut că Audi și Ford (în unele uzine) le folosesc de asemenea. Probabil și alți producători auto. E uimitor să vezi cum un material atât de natural își găsește locul firesc într-o uzină auto care altfel arată foarte futurist – desprinsă parcă din filme SF.

- Al doilea este legat de cantitatea de gunoi generată de producția unei singure mașini. Cât crezi că e? Îți spun eu, că am aflat de la ghidul Tom: 200 de grame. De la prima tablă până la un Seria 3 gata de condus, uzina BMW din München generează 200 de grame de gunoi/deșeu („waste”). Diferența conceptuală dintre gunoi și deșeu e mare, dar oricum am da-o, să rămână doar 200 de grame de „ceva” după ce ai produs o mașină mi se pare fantastic de eficient. L-am întrebat pe Tom dacă această cifră ține cont și de „waste”-ul de la furnizori și mi-a spus că, cel mai probabil, nu ține cont. Cu siguranță mai au și sutele de furnizori un „waste” al lor. Dar e clar că valorile sunt foarte mici – mult mai mici decât îmi imaginam eu.

- Al treilea ține de Industry 4.0. E un concept despre care industriile producătoare de orice tot vorbesc deja de vreo cinci ani, dar încă n-am apucat să-l văd undeva pus în aplicare în fază avansată. Industry 4.0 la BMW vine la pachet și cu filosofia „today for tomorrow” privitoare la angajați. Concret, prin aceste două concepte se încearcă utilizarea roboților peste tot pe unde se poate, în locul oamenilor, când vine vorba de muncă grea și neplăcută sau repetitivă. Spre exemplu, o caroserie de BMW are cam 5.500 de puncte de sudură. Și de pe linia de asamblare ies în fiecare zi cam 900 de mașini. Asta înseamnă 4.950.000 de puncte de sudură în fiecare zi. Acum imaginează-ți ce ar fi însemnat acest lucru în sudură manuală sau parțial manuală: foarte repetitiv, foarte plictisitor și probabil neplăcut de realizat de către un operator uman. Multe astfel de munci au fost date roboților. Sunt circa 8.000 de angajați și 2.000 de roboți în uzina BMW din München. Ideea este ca „oamenii să aibă vlagă în ei” și când ies la pensie – să nu să fie „consumați” după o viață muncită în uzină, explică Tom. Practic compania investește azi (today) pentru viața de mâine a angajaților (for tomorrow). Există ideea aceasta că un angajat merită să se bucure de viață la pensie, nu să se pensioneze pentru că e „terminat” din punct de vedere fizic. Tot parte a conceptelor Industry 4.0 și „today for tomorrow” sunt și roboții-asistenți, cei care îi ajută pe oameni să facă anumite operațiuni mai ușor, mai ergonomic. Tom ne spune că orice greutate de peste 12 kg este ridicată și manipulată de om folosind un robot-asistent. Ceasurile inteligente tip „smartwatch” vor face parte din echiparea operatorilor, iar ei vor putea primi anumite notificări legate de fluxul de producție, cum ar fi momentul când trebuie să alimenteze cu piese un anumit departament, când să ia pauză, etc… Practic orice notificare făcută până acum în alt mod poate fi integrată pe un smartwatch, iar lucrurile acestea se vor întâmpla în această fabrică cât de curând.

Toată industria auto se află sub semnul transformării în acești ani, dată fiind trecerea la mașini hibride și, mai ales, electrice. Tom ne spune că, din 2021, în această uzină se va produce și BMW i4, iar pregătirile deja au început, chiar dacă nu se vede mare lucru cu ochiul liber.

Inclusiv anumite procese de fabricație se schimbă, iar accentul pe eficiență a crescut constant în ultimii ani. Consumul de energie și resurse, în general, per mașină produsă a scăzut cu circa 20% pe parcursul a două generații de modele (circa 15 ani), spune Tom. Asta în contextul în care diversitatea de modele și echipări a crescut, la fel și varietatea de motoare. Apropo de motoare, această uzină produce propulsoare cu 3, 4, 6, 8 și 12 cilindri.

În departamentul de motoare sunt și cele mai multe femei din toată această structură industrială BMW din München, ca pondere în numărul total de angajați. Am văzut același lucru la Dacia și Ford – adică mai multe femei la motoare. Doar că per total în uzina BMW din München sunt 18% femei, în timp ce la Dacia sunt aproape 50%. Din punctul de vedere al diversității de gen și al egalității de șanse avem, în România, la nivel de industrie, în ansamblu, integrare mult mai bună a femeilor, mai echilibrată.

Angajata BMW in uzina de motoare din Munchen (sursa – BMW)

Apropo de motoare, uzina BMW din Landshut poate produce, în termen de 24 de ore de la lansarea comenzii către fabrică, orice motor produs de BMW vreodată, chiar dacă acesta a ieșit demult din producția de serie. Sigur că nu e ieftin să cumperi un motor nou direct de la BMW, dar cu siguranță e o dovadă de flexibilitate a fluxului de producție și de respect acordată propriei istorii.

Tot legat de flexibilitate am mai aflat că o mașină comandată la uzina BMW din München (probabil și la altele – clientul final nu are neapărat în minte uzina în care vrea să-i fie produsă mașina) poate fi schimbată din punctul de vedere al configurației inclusiv cu șase zile înainte să intre efectiv în producție. Deci atâta timp cât caroseria rămâne aceeași, clientul poate schimba culoarea, echiparea, scaunele, roțile, etc… Cu patru zile înainte de producția efectivă a mașinii comanda de piese pleacă de la BMW la furnizorii săi, iar din acel punct nu mai poate fi schimbat nimic. Oricum, este o nouă dovadă de flexibilitate și de eficientizare extremă a procesului de producție cunoscut în industrie ca „just in time” – adică piesele ajung în fabrica auto de la terți furnizori chiar când trebuie montate pe mașină, pentru a evita astfel stocurile și complexitățile logistice. Bine, nu e ca și cum procesul „just in time” ar fi simplu de implementat…

L-am întrebat pe Tom și despre mitul mașinilor mai proaste făcute pentru Europa de Est, față de cele produse pentru Europa de Vest. A spus că tehnic se poate să faci mașini de calități diferite, dar că nu este fezabil din punct de vedere economic. Practic, fabricând mașini „cât mai la fel”, cu atât e mai eficient din punct de vedere cost. „Avantajul” producerii unei mașini mai ieftine și mai proaste este anulat de complexitatea logistică necesară pentru a produce mașini cu grade diferite de calitate.

Potrivit lui Tom sunt niște diferențe în funcție de climă, în sensul că mașinile care merg în țări mai friguroase primesc radiatoare de căldură supradimensionate. Dar nu e vorba despre calitate diferită, ci despre echipare diferită.

„Ideea de producție neutră asigură o calitate constanta. La motoare sunt diferențe pentru că India, spre exemplu, are norme de poluare mai laxe, iar o mașină cu specificații europene ca norme de poluare ar fi propusă la un preț prea mare pentru India”, a comentat Tom despre diferențele de echipare sau de calitate.

În plus, susține Tom Bruch, un client din România poate comanda o mașină și apoi se poate răzgândi, iar acea mașină ar putea ajunge la un client din Austria. Sau invers. Din toate aceste motive producția unor mașini de calitate diferită nu este deloc eficientă ori ieftină, iar imaginea de marcă ar avea de suferit. Cumva România vine „la pachet” cu restul țărilor din Europa și primește mașini BMW la calitate specifică Europei.

Penele de emu de la vopsitorie, care au ajuns inclusiv în titlul acestui articol, sunt uimitoare prin simpla lor prezență în departamentul de vopsitorie. Un material atât de natural, ca lâna de oaie, se găsește fix în una dintre cele mai avansate uzine auto din câte am văzut. Înainte să înceapă procesul de vopsire, suprafețele sunt curățate cu pene de emu, pentru că sunt foarte fine, foarte durabile și curăță foarte bine caroseria de impurități (praf).

Dincolo de penele de emu, eficiența a atins noi cote și în departamentul de vopsitorie, după cum explică Tom.

„Înainte vopseam mașinile în loturi de 15-20 de unități, care aveau aceeași culoare, din motive de eficiență a vopsitoriei. Doar că schimbarea culorii dura circa un minut. Deci pierdeam timp prețios schimbând culoarea vopselei. În definitiv puteam vopsi mai puține mașini la finalul unei zile. Acum am trecut la vopsire cu cartușe. Fiecare robot are două cartușe cu vopsea, cartușul A și cartușul B. Îl folosește pe primul pentru prima caroserie, apoi îl ia pe al doilea, pentru a doua caroserie, iar în acest timp cartușul A este înlocuit cu un altul, necesar pentru a treia mașină. Și tot așa. În timp ce robotul vopsește o mașină folosind unul dintre cartușe, celălalt cartuș este înlocuit, robotizat, cu următorul cartuș care conține culoarea/vopseaua necesară pentru următoarea caroserie care intră pe linia automată de aplicare a vopselei”, potrivit lui Tom Bruch.

În acest mod se câștigă flexibilitate în procesul de producție per ansamblu pentru că nu mai este nevoie ca mașinile să fie vopsite în loturi, în funcție de culoare.

Acoperișul din fibră de carbon al M4 Coupe este montat la final, după vopsire, pentru că el își păstrează aspectul natural, nefiind vopsit. Este o particularitate a modelului și poți recunoaște un viitor M4 Coupe încă din faza în care este doar „o sumă de table sudate și nevopsite” uitându-te la plafon – să vezi dacă are plafon sau nu.

Pe linia automată de vopsitorie există o diferență de presiune atmosferică. Jos este presiune redusă, iar sus presiune mai mare. Vaporii de vopsea rămași liberi în aer „cad” repede după ce vopseaua a fost aplicată pe o caroserie. Astfel se evită gazarea, precum și contaminarea caroseriei următoare cu vopsea/culoare de mașina de dinainte. Caroseriile înaintează prin acest tunel de vopsire una după alta, ca într-un ambuteiaj, bară la bară. Deci e distanță mică între ele. Și chiar și așa vaporii de vopsea nu ajung unde nu trebuie.

În trecut era folosit în „râu” prin podeaua vopsitoriei pentru că apa crea diferența de presiune și colecta vopseaua în exces. Apa trecea apoi prin filtre și era refolosită în fabrică. Dar mai BMW folosește filtre din hârtie în loc de apă, iar în acest mod a fost redusă cantitatea de apă folosită pentru producția unei mașini cu 15 litri. Adică 13,5 tone de apă pe zi, economisită (la cele 900 de mașini fabricate într-o zi).

Filtrele din hârtie pot ține cât pentru vopsirea a mii de mașini, iar când sunt îmbâcsite merg la uzine care ard deșeuri și le transformă în alte forme de energie (electrică, termică, etc…). Sau pur și simplu sunt lăsate la descompus, natural, în sol, în spații special amenajate pentru deșeuri industriale.

Din orice colț ai privi fabrica, totul arată perfect. Curățenia este tipică uzinelor auto din Germania pe care le-am mai văzut până acum: Audi (Ingolstadt), Opel (Russelsheim), Porsche (Zuffenhausen), BMW (Leipzig și Dingolfing). Nicăieri, în nicio altă țară, n-am remarcat obsesia pentru curățenie tip farmacie într-o uzină în care se fac automobile. Grija merge până într-acolo încât etrierii de frână montați pe mașinile de pe linia de fabricație au capace de protecție pentru a nu fi zgâriați în timpul procesului de producție. Așa că etrierii mari, cu inscripția BMW pe ei, vor arăta impecabil când mașina va fi livrată clientului. Din nou zic, este genul de atenție obsesivă pentru detalii și pentru care, evident, plătești cu vârf și îndesat când cumperi un BMW.

Pe linia de producție anumite părți ale mașinii sunt destul de similare ca proces cu generațiile anterioare. Dar în alte cazuri totul e nou, de la proces și până la bucata de tablă. Zonele care suferă modificări cel mai adesea sunt secțiunile față și spate. Nu există constrângeri majore în procesul de fabricație, spune Tom, în sensul că designerii au libertate de creație și uzina este modificată pentru a acomoda creațiile designerilor. La producătorii auto unde costul e principala grijă se merge invers: mai întâi este analizat ce se poate face cu ceea ce există deja în fabrică, apoi mașina nouă este creată în jurul posibilităților tehnice ale uzinei.

În urma acestei vizite am înțeles, poate mai clar ca niciodată, că anumite detalii sunt importante pentru unele fabrici auto tot așa cum anumite detalii sunt importante pentru unii clienți ai diverselor automobile fabricate în lumea asta mare. Și am înțeles, inclusiv din perspectivă industrială, de ce un BMW este mai scump decât un Opel.

Vopsitorie BMW in uzina din Munchen (sursa – BMW)

9 comentarii

Interesant reportaj … multumesc !

Vrei sa vezi curatenie impecabila peste ce e in Germania, du-te la McLaren – Woking, Aston Martin – Gaydon sau Jaguar Land Rover – Solihull.

La Gaydon am colegi jurnaliști care au fost chiar săptămâna trecută și mi-au spus că e OK, dar nu peste ce au văzut și ei în trecut la BMW și Porsche. Despre Jaguar Land Rover sau McLaren nu știu. Oricum, mă bucur că ai avut ocazia să le vezi!

Salut Adrian, in legatura cu industria 4.0, stiu ca in US se discuta destul de mult despre asta, dar in jurnalismul auto european se aude ceva despre subiectul de mai jos?

https://www.ft.com/content/61684fa6-d2f6-11e8-a9f2-7574db66bcd5

https://insideevs.com/vw-ceo-evs-crash-auto-industry/

The “iPhone moment” for cars has not happened yet, but it is easy to imagine what it will look like: an electric, self driving “living room on wheels”, securely connected to the web and more often shared among users rather than bought.It might not be clear yet who will build it, but the market is certain about one thing, it will not be the Germans. Even as the three big German carmakers continue to post record sales for an eighth consecutive year, valuations of BMW, Daimler and Volkswagen are at their lowest levels since the financial crisis. Scepticism that current profits can be maintained is rife, and there is even some question whether Das Auto will survive such an industry transformation.“Big carmakers are valued like they will soon be bankrupt,” says Max Warburton, analyst at Bernstein. “The stocks are telling us a mighty recession is coming — but only in the auto industry. Not in the wider economy.”

Am fost si eu la muzeu, dar din pacate nu stiam ca poti face un tur al fabricii. Tura viitoare il voi face. Nu este decizia BMW-ului sa nu lucreze duminica, statul ii obliga, mai ales in landul Bavaria care este foarte religios.

e normal sa fie religiosi, nu atei, pagani si de alte nationalitati.

Sunt pasionat de aceasta marca, am laudato si o voi lauda mereu pentru ca merita si isi demonstreaza mereu standardele la care este aceasta uzina.

Bună Dimineața nu am cuvinte ptr această Marcă, o admir, o laud e marca mea PREFERATĂ BMW ȘI mi-aș dori foarte mult sa lucrez la acestă fabrică.Nu cunosc limba Germană dar pe parcurs o voi învăța

Buna ziua asi dori sa vorbesc cu cineva eu cunosc ce se petrece într-o fabrica de acest gen pt ca lucrez la asa ceva în România sunt operator in culoare ,si fac acestea sablez,baituiesc , lacuiesc slefuiesc ,netezesc umezesc dau cu braimer etc